在石油化工领域,实验室作为科研与技术创新的重要场所,承担着各类实验和研究任务。然而,这些活动在推动行业发展的同时,也不可避免地产生了大量污水。石油化工实验室污水的有效处理,不仅关系到环境保护,更是行业可持续发展的关键环节。本文将深入探讨石油化工实验室污水处理的各个关键要点,为行业从业者提供全面而深入的参考。

石油化工实验室污水处理的重要性

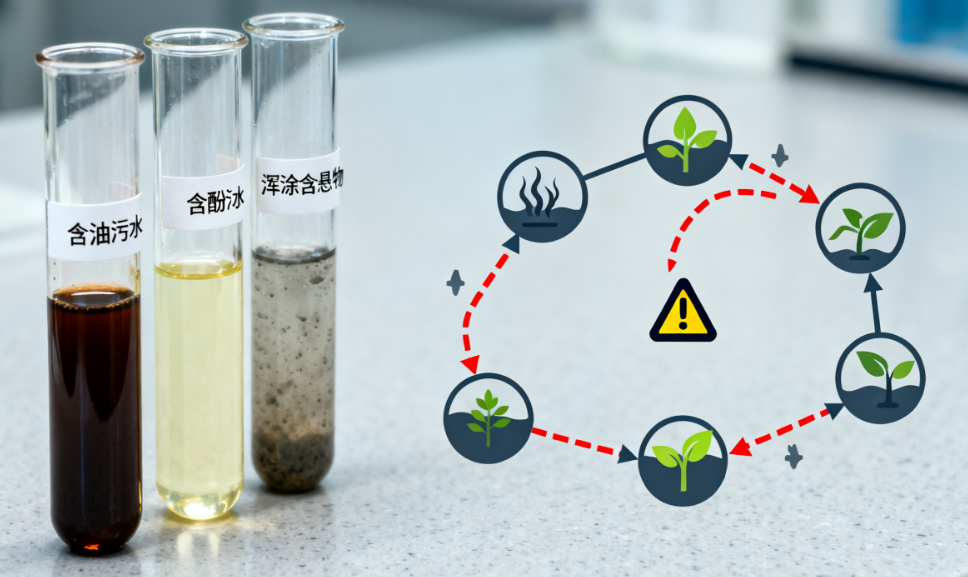

石油化工实验室污水中含有多种有害物质,如重金属、有机物、酸碱等。这些物质若未经处理直接排放,会对土壤、水体和空气造成严重污染,破坏生态平衡,危害人类健康。例如,重金属离子在土壤和水体中积累,会影响农作物生长,通过食物链进入人体,引发各种疾病。此外,有机物的大量排放会导致水体富营养化,使水生生物缺氧死亡,破坏水生态系统。因此,对石油化工实验室污水进行有效处理,是保护环境、维护生态平衡的必要举措。

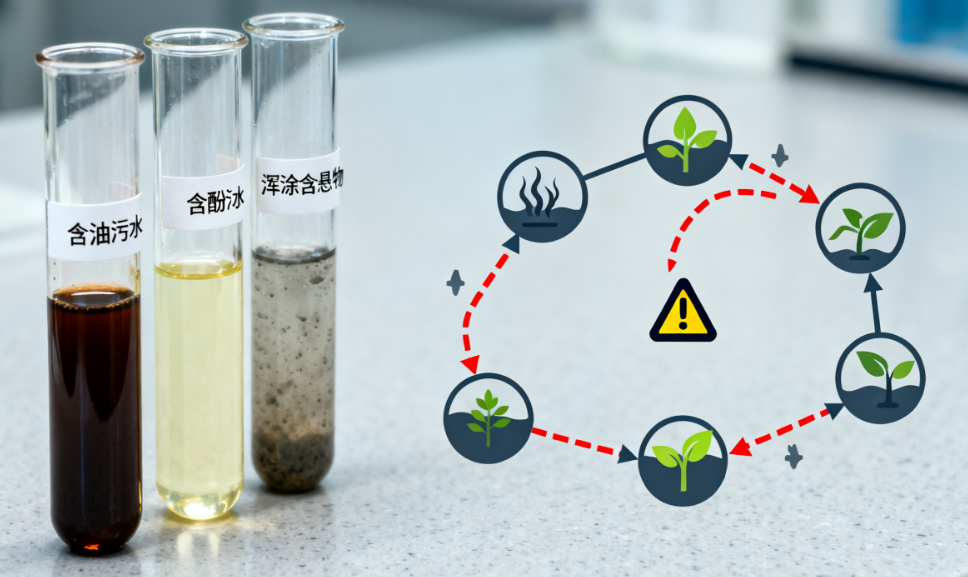

污水主要成分揭秘

石油化工实验室污水成分复杂多样,主要包括以下几类:

含油废水:主要来源于实验过程中油品的接触、清洗等环节,含有原油、成品油、润滑油以及催化剂和有机溶剂等。这些油以浮油、分散油、乳化油等形式存在于废水中,不仅增加了废水的 COD 值,还会在水体表面形成油膜,阻碍氧气的溶解,影响水生生物的生存。

含硫废水:通常来自于炼油厂二次加工装置、分离罐的排水等。此类废水虽然排放量不大,但污染物浓度较高,含有大量硫化氢、氨、氮、酚、氰化物等,具有强烈恶臭味,对设备有腐蚀作用,且会对水体生态系统造成严重破坏。

含环烷酸废水:来源于炼油厂环烷酸回收装置的排水、柴油罐区脱水以及环烷酸废水的碱渣中和水。废水中主要含环烷酸、环烷酸钠和油类等污染物,环烷酸具有一定的毒性,会对环境和生物造成危害。

含氰废水:主要产生于丙烯腈装置、腈纶厂聚合车间、纺丝车间及回收车间排水、丁腈橡胶装置等。氰化物是剧毒物质,对人体和环境的危害极大,即使在低浓度下也能对水生生物产生致死作用。

含酚废水:来源广泛,包括炼油厂、页岩干馏厂和石油化工厂、焦化厂等。酚类物质具有毒性和刺激性,会对水体的生态平衡和人类健康造成威胁,如影响水生生物的生长繁殖,对人体的神经系统、泌尿系统等产生损害。

含苯废水:主要来自制苯车间、苯乙烯装置、聚苯乙烯装置、乙基苯装置、烷基苯装置以及乙烯装置的裂解急冷水洗废水。苯是一种致癌物质,对人体的造血系统和神经系统有严重危害,在环境中难以降解,会长期存在并造成污染。

含氟废水:主要来源于烷基化装置 HF 酸再生塔排出的含有重质烃类的废水、含氟气体湿法净化排出的废水及地面冲洗水。氟化物对人体的骨骼和牙齿有损害作用,会导致氟斑牙、氟骨病等,同时也会影响水生生物的生存和繁殖。

含酸碱废水:主要来源于炼油厂、石油化工厂的洗涤水、成品罐的切水、锅炉水处理排水及酸碱汞房的排放水。酸碱废水会改变水体的 pH 值,影响水生生物的生存环境,对管道和设备也有腐蚀作用。

成分带来的处理挑战

成分带来的处理挑战

石油化工实验室污水成分的复杂性给处理带来了诸多挑战:

处理难度增大:不同成分的污染物需要采用不同的处理方法,单一的处理工艺难以满足要求。例如,含油废水需要先进行隔油、气浮等预处理去除油类物质,再进行后续的生化处理;含重金属废水则需要采用化学沉淀、离子交换等方法去除重金属离子。多种处理方法的组合增加了处理流程的复杂性和操作难度。

对处理工艺和设备要求提高:由于污水中含有腐蚀性物质和有毒有害物质,对处理设备的材质和性能提出了更高要求。例如,含硫废水和含酸碱废水会对普通金属材质的设备造成腐蚀,需要采用耐腐蚀的材料制造设备;含氰废水和含苯废水等有毒废水的处理需要特殊的工艺和设备,以确保处理过程的安全性和有效性。

处理成本增加:复杂的处理工艺和特殊的处理设备导致处理成本大幅上升。例如,采用高级氧化技术处理难降解有机物需要消耗大量的氧化剂和能源,增加了药剂成本和能耗;采用膜分离技术处理污水需要定期更换膜组件,增加了设备维护成本。

常见处理工艺介绍

预处理:主要目的是去除污水中的大颗粒悬浮物、油类等杂质,降低污水的污染负荷,为后续处理创造条件。常见的预处理方法包括隔油、气浮、过滤等。隔油是利用油和水的密度差异,通过隔油池将浮油分离出来;气浮是向污水中通入空气或其他气体,产生微小气泡,使水中的悬浮物和油滴附着在气泡上,随气泡上浮到水面而实现分离;过滤则是通过过滤介质,如石英砂、活性炭等,去除水中的细小悬浮物和胶体物质。

生化处理:利用微生物的代谢作用,将污水中的有机物分解为无害物质。生化处理是污水处理的核心环节,常用的方法有活性污泥法、生物膜法等。活性污泥法是在有氧条件下,利用活性污泥中的微生物群体对污水中的有机物进行吸附、分解和代谢;生物膜法是使微生物附着在固体载体表面形成生物膜,污水流经生物膜时,其中的污染物被生物膜中的微生物降解。

深度处理:经过预处理和生化处理后,污水中的大部分污染物已被去除,但仍可能含有少量的有机物、重金属离子等,需要进行深度处理以达到更高的排放标准。常见的深度处理方法包括活性炭吸附、膜分离、高级氧化等。活性炭吸附是利用活性炭的吸附性能,去除水中的有机物和异味;膜分离是利用半透膜的选择透过性,将水中的污染物分离出来;高级氧化是利用强氧化剂,如臭氧、过氧化氢等,将水中的难降解有机物氧化分解为无害物质。

处理设备核心技术详解

物理处理技术:在

石油化工实验室污水处理设备中,物理处理技术主要包括过滤、沉淀、离心等。过滤技术通过滤网、滤布等过滤介质,拦截污水中的悬浮物和颗粒物,实现固液分离。沉淀技术则是利用重力作用,使污水中的悬浮物沉淀到容器底部,从而达到分离的目的。离心技术通过高速旋转产生离心力,使污水中的不同物质因密度差异而分离。这些物理处理技术操作简单、成本较低,能够有效去除污水中的大颗粒杂质和部分悬浮物,为后续处理减轻负担。

化学处理技术:化学处理技术在污水处理中起着关键作用,常见的有中和、氧化、沉淀等。中和技术用于调节污水的 pH 值,使其达到适宜后续处理的范围。对于酸性废水,可加入碱性物质如氢氧化钠、氢氧化钙等进行中和;对于碱性废水,则加入酸性物质如硫酸、盐酸等。氧化技术利用氧化剂的强氧化性,将污水中的有机物和还原性物质氧化分解,降低污染物的浓度。常用的氧化剂有臭氧、过氧化氢、氯系氧化剂等。沉淀技术通过向污水中加入化学药剂,使水中的重金属离子、磷酸盐等形成沉淀而去除。例如,加入硫化物可使重金属离子形成硫化物沉淀,加入钙盐可使磷酸盐形成磷酸钙沉淀。

生物处理技术:生物处理技术是利用微生物的代谢活动来分解污水中的有机物,使其转化为无害的二氧化碳和水。在

石油化工实验室污水处理设备中,常见的生物处理技术有活性污泥法和生物膜法。活性污泥法是在曝气池中,将污水与含有大量微生物的活性污泥充分混合,在有氧条件下,微生物将污水中的有机物吸附、分解,使污水得到净化。生物膜法是使微生物附着在固体载体表面,形成一层生物膜,当污水流经生物膜时,其中的有机物被微生物降解。生物处理技术具有处理效果好、成本低、无二次污染等优点,但对污水的水质和环境条件要求较高。

设备选型要点

根据污水水质选择:不同的污水成分需要不同的处理技术和设备。如果污水中含有大量的油类物质,应选择具有高效隔油和气浮功能的设备;如果污水中含有重金属离子,则需要选择能够有效去除重金属的设备,如采用化学沉淀或离子交换技术的设备。同时,还需考虑污水的 pH 值、COD、BOD 等指标,以确定设备的处理能力和工艺参数。

根据污水水量选择:污水的产生量是设备选型的重要依据。对于小型实验室,产生的污水量较小,可选择处理能力较小的小型设备,如一体化污水处理设备;对于大型实验室或科研机构,污水产生量较大,则需要选择处理能力大、自动化程度高的大型设备,如连续流处理设备。确保设备的处理能力能够满足污水的产生量,避免出现设备过载或处理不及时的情况。

根据处理要求选择:不同的实验室对污水处理后的水质要求不同,有的要求达到国家排放标准,有的则要求更高,实现中水回用。如果需要达到国家排放标准,可选择常规的处理工艺和设备;如果要实现中水回用,则需要增加深度处理设备,如反渗透设备、超滤设备等,以进一步提高水质。此外,还需考虑设备的出水稳定性和可靠性,确保能够长期稳定地满足处理要求。

实际运行中的问题与解决策略

设备堵塞问题:石油化工实验室污水中可能含有大量的悬浮物、胶体物质和杂质,这些物质容易在设备的管道、过滤器、喷嘴等部位积累,导致设备堵塞。解决方法是在设备前端设置预处理装置,如格栅、沉淀池等,去除大颗粒悬浮物和杂质;定期对设备进行清洗和维护,采用反冲洗、化学清洗等方法清除堵塞物;选择抗堵塞性能好的设备和部件,如采用大孔径的过滤器、不易堵塞的喷嘴等。

设备腐蚀问题:由于污水中含有酸碱、盐类等腐蚀性物质,长期运行会对设备的材质造成腐蚀,影响设备的使用寿命。为解决设备腐蚀问题,可选用耐腐蚀的材料制造设备,如不锈钢、玻璃钢等;在设备表面涂覆防腐涂层,如环氧树脂涂层、聚氨酯涂层等,增加设备的耐腐蚀性;对污水进行预处理,调节 pH 值,去除腐蚀性物质,降低污水的腐蚀性。

微生物活性下降问题:在生物处理过程中,微生物的活性对处理效果至关重要。但石油化工实验室污水中可能含有有毒有害物质,会抑制微生物的生长和代谢,导致微生物活性下降。为提高微生物活性,可对污水进行预处理,去除有毒有害物质,降低其对微生物的毒性;向生物处理系统中添加微生物营养剂,如氮、磷等,满足微生物生长的营养需求;控制生物处理系统的运行条件,如温度、pH 值、溶解氧等,为微生物提供适宜的生存环境。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都