一、引言:样品前处理环节污水产出特点与山东地区环保监管要求

样品前处理是实验室检测分析的关键前置环节,通过消解、萃取、分离、浓缩等操作,将复杂样品转化为可检测状态,广泛应用于钢铁、铝业、化工、环保等多个领域。山东省作为工业和检测大省,拥有各类样品前处理实验室超过 4000 家,其中钢铁铝业相关实验室占比达 38%,这类实验室日均产生污水量约 2-10m³,污水具有 “水量不稳定、成分混杂、污染物浓度高、预处理难度大” 的典型特点。

随着《山东省实验室样品前处理污染控制技术规范》《污水排放精细化管控实施细则》等政策的出台,环保部门对样品前处理实验室污水排放的监管日益严格,明确要求污水排放需满足 COD≤50mg/L、重金属≤0.1mg/L、悬浮物≤10mg/L、pH 值 6-9,且需实现污水 “分类收集、分质处理、全程监控”。当前,山东省样品前处理实验室污水处理面临着 “水量波动大难适配、成分混杂难处理、预处理不彻底易堵塞” 等困境,约 45% 的实验室因污水处理不达标被责令限期整改,亟需专业设备破解难题。山东省钢铁铝业污水处理设备经柔性化改造后,成为样品前处理实验室污水处理的重要选择,艾柯设备凭借模块化设计和精准处理技术,为山东企业提供了高效解决方案。

二、样品前处理实验室污水主要成分解析(消解试剂、萃取剂、悬浮物等)

样品前处理实验室污水源于消解、萃取、洗涤、过滤等操作环节,污染物种类多、浓度高、波动性强,主要成分包括:

(一)消解试剂污染物:强腐蚀性且浓度高

消解环节使用的强酸、强碱和氧化剂是污水主要污染源,包括硝酸、硫酸、盐酸、高氯酸、氢氟酸、氢氧化钠、高锰酸钾、过氧化氢等。这类试剂浓度极高,如硝酸浓度可达 20%-50%,硫酸浓度可达 98%,污水 pH 值可低至 0.5 或高达 14,具有极强的腐蚀性,对处理设备损害严重。某钢铁样品前处理实验室污水中,硝酸浓度可达 30%,COD 浓度超过 10000mg/L,处理难度极大。

(二)萃取剂与有机溶剂:难降解且毒性强

萃取和分离环节使用的有机溶剂是污水中难降解污染物的主要来源,包括石油醚、乙酸乙酯、二氯甲烷、三氯甲烷、甲醇、乙醇等。这类物质化学性质稳定,难以通过常规生化工艺降解,且部分具有强毒性和致癌性,如三氯甲烷、苯系物等,对水体生态和人体健康危害极大。污水中有机溶剂浓度可达 100-500mg/L,导致 COD 浓度大幅升高。

(三)重金属污染物:种类多且形态复杂

重金属来源于样品本身(如钢铁、铝业样品中的铁、铜、锌、镍、铬等)和消解试剂(如含铅、汞的试剂),浓度可达 50-500mg/L,且常与消解试剂、络合剂形成稳定络合物,如 [Cr (SO₄)₂]⁻、[CuCl₄]²⁻等,传统处理方法难以有效去除。

(四)悬浮物与固体残渣:颗粒细且易堵塞

悬浮物(SS)来源于样品研磨、过滤、洗涤等环节,主要成分包括样品碎屑、金属氧化物、沉淀残渣、纤维杂质等,浓度通常在 200-800mg/L。这类污染物颗粒细小,部分呈胶体状态,沉降性能差,若预处理不彻底,易堵塞处理设备的管道、滤膜和阀门,导致系统运行故障。

(五)其他污染物:成分杂且波动大

包括络合剂(EDTA、柠檬酸)、表面活性剂(十二烷基苯磺酸钠、吐温)、显色剂(邻菲啰啉、偶氮胂 Ⅲ)等,这类污染物进一步增加了污水成分的复杂性和处理难度,且不同样品前处理流程产生的污水成分差异显著,导致水质波动剧烈。

三、样品前处理实验室污水处理核心难点(水量不稳定、成分混杂、预处理难度大)

结合污水成分和产出特点,山东省样品前处理实验室污水处理面临着多重核心难点,制约处理效果和环保合规:

(一)水量波动大,处理系统适配性不足

样品前处理实验室污水排放量具有显著的间歇性和波动性,如某铝业样品前处理实验室,上午处理批量样品时污水排放量可达 5m³,下午无样品处理时排放量为 0,日均污水量波动范围可达 0-10m³。传统污水处理设备多为固定处理量设计,难以适配水量剧烈波动,水量过大时易导致处理不彻底,水量过小时易造成设备空转、能耗浪费,甚至损坏设备。

(二)成分混杂且多变,处理工艺难适配

不同样品前处理流程(如金属样品消解、塑料样品萃取、水质样品过滤)产生的污水成分差异极大,即使同一实验室不同时间段的污水成分也会发生剧烈变化。例如,上午处理钢铁样品消解污水,主要含高浓度硝酸、铁离子和悬浮物;下午处理铝样品萃取污水,主要含乙酸乙酯、铝离子和表面活性剂。传统处理设备多为单一固定工艺,难以同时适配多种污染物,常出现 “一种成分达标,多种成分超标” 的情况,达标稳定性差。

(三)预处理难度大,设备易堵塞维护成本高

污水中含有大量细小悬浮物和胶体物质,传统预处理工艺(如格栅、沉淀池)对其去除效果有限,导致后续处理单元(如过滤、膜分离)频繁堵塞。某样品前处理实验室数据显示,传统设备滤膜每周需更换 2-3 次,管道每月需清理 1-2 次,年均维护成本超过 2 万元,且停机维护时间累计超过 40 天,严重影响实验室正常运营。

(四)高浓度污染物处理效率低,能耗成本高

污水中 COD、重金属等污染物浓度极高,如 COD 浓度可达 5000-10000mg/L,重金属浓度可达 500mg/L 以上,传统处理工艺需消耗大量药剂和能源才能实现达标排放。某实验室采用传统设备处理污水,每吨污水药剂消耗成本超过 50 元,能耗成本超过 20 元,日均处理成本超过 300 元,长期运行负担沉重。

(五)操作复杂,专业技术要求高

样品前处理实验室污水成分多变,需根据水质变化频繁调整药剂投加量和工艺参数,对操作人员专业技术要求极高。但多数实验室操作人员为检测分析专业出身,缺乏污水处理专业知识,易出现药剂投加不准确、参数调节不当等问题,影响处理效果,甚至导致设备故障。

四、山东省钢铁铝业污水处理设备在样品前处理污水中的适配性优化

山东省钢铁铝业污水处理设备在重金属去除和酸碱中和方面具有技术优势,但针对样品前处理实验室污水 “水量波动大、成分杂、预处理难” 的特性,需进行针对性优化才能提升适配性:

(一)水量适配性优化:柔性处理模块设计

传统设备固定处理量设计难以适配水量波动,需采用柔性处理模块设计,通过并联多组处理单元,实现处理量按需调节。例如,设计 3 组处理单元,单组处理量为 2m³/h,可根据实际污水量灵活开启 1-3 组单元,适配 0-6m³/h 的水量波动;增设污水缓冲储罐,将间歇性排放的污水均匀分配至处理单元,避免水量冲击导致处理效果下降。

(二)成分适配性优化:模块化工艺组合

针对成分混杂多变的特点,采用模块化工艺组合设计,将预处理、有机降解、重金属去除、深度净化等单元设计为独立模块,可根据污水成分灵活组合。例如,处理高浓度有机污水时,组合 “预处理 + 高级氧化 + 活性炭吸附” 模块;处理高浓度重金属污水时,组合 “预处理 + 破络 + 螯合沉淀” 模块;处理复杂混合污水时,组合多模块协同处理,提升设备适配性。

(三)预处理系统升级:高效抗污染设计

升级预处理系统,增加超细过滤、气浮分离等单元,提升悬浮物去除效果。采用 10μm 精度的超细格栅和 0.1μm 的超滤预处理膜,去除细小悬浮物和胶体;增设气浮分离单元,通过微气泡将悬浮颗粒带到水面,悬浮物去除率提升至 99% 以上,从根本上解决后续单元堵塞问题。

(四)能耗与药剂优化:高效低耗技术集成

集成高效低耗处理技术,降低运行成本。采用高效催化剂提升氧化反应效率,减少药剂消耗;采用节能型泵、风机和电极,降低设备能耗;优化反应池结构设计,提升污染物降解效率,缩短处理时间,进一步降低能耗和药剂消耗。

(五)操作便捷性优化:智能自动化控制

升级自动化控制系统,增加多参数在线监测和 AI 自适应调节功能,实现药剂投加和参数调节自动化。通过在线监测污水 pH、COD、重金属浓度等指标,AI 算法自动优化药剂投加量和工艺参数,减少人工干预;预设多种处理模式(如消解污水模式、萃取污水模式、混合污水模式),操作人员可根据污水类型一键切换,降低操作难度。

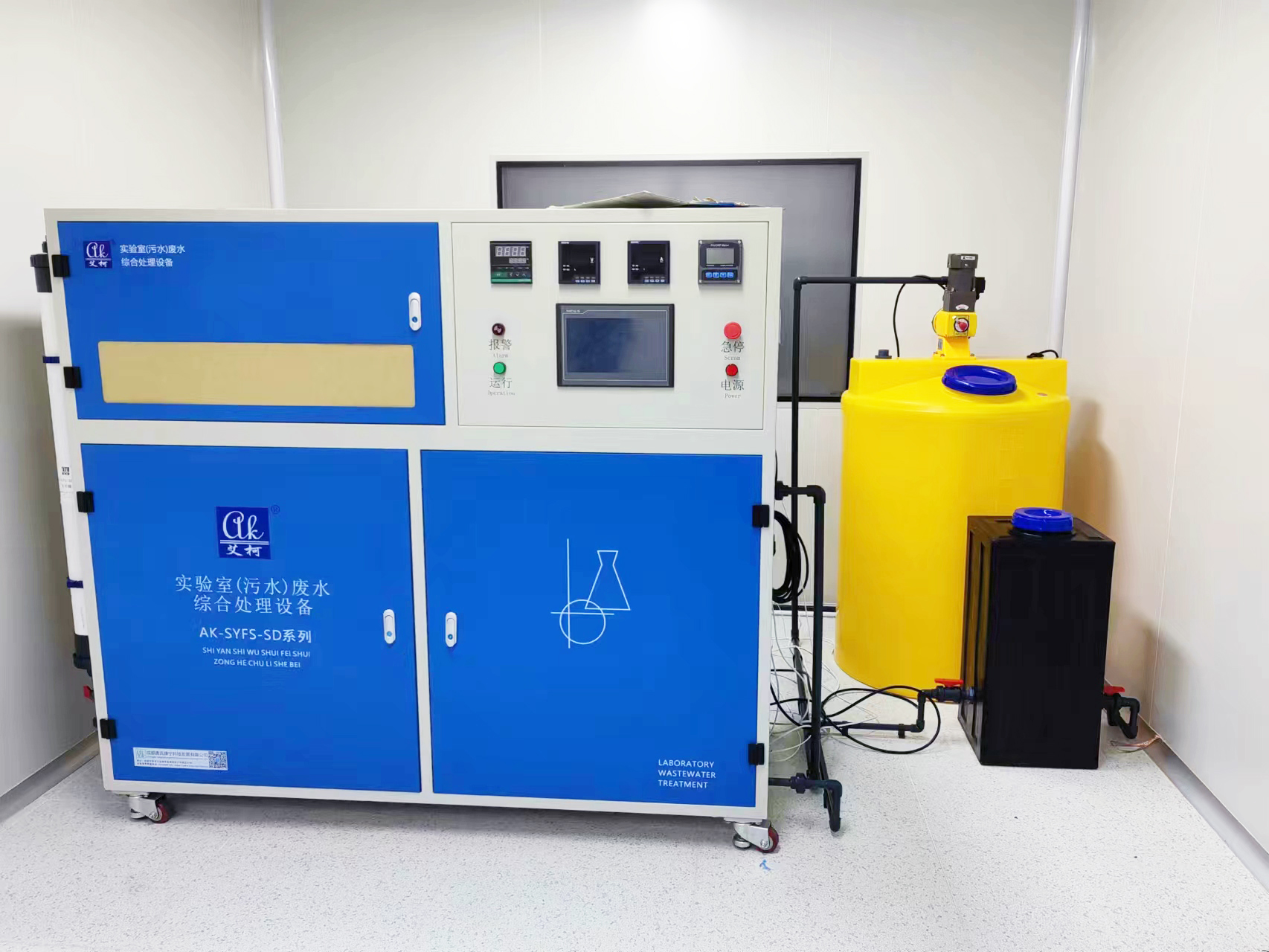

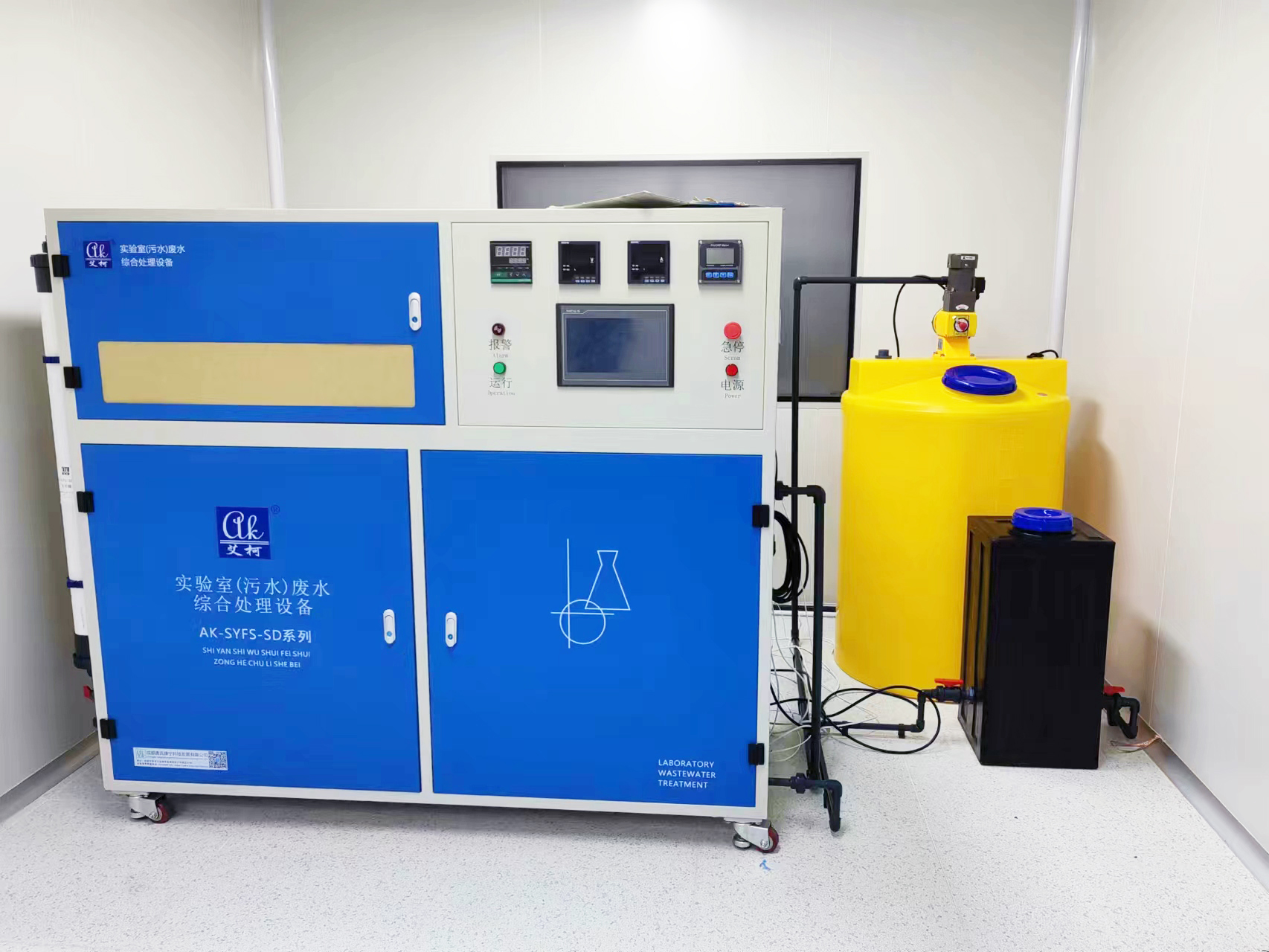

五、艾柯

实验室污水处理设备优势:柔性处理系统应对多变污水工况

针对样品前处理实验室污水处理难点,艾柯设备创新采用 “柔性模块化设计 + 智能自适应控制 + 高效预处理 + 低耗处理工艺” 一体化解决方案,全面破解行业困境:

(一)柔性模块化设计,适配水量与成分双重波动

艾柯设备采用柔性模块化设计,实现水量和成分的双重适配:

水量适配:设备由多个独立处理模块组成(单模块处理量 0.5-2m³/h),可根据实际污水量灵活增减模块数量,适配 0.5-10m³/h 的水量波动;配备 1-5m³ 污水缓冲储罐,将间歇性污水均匀分配,避免水量冲击;

成分适配:预设预处理、高级氧化、重金属去除、深度净化等 8 种功能模块,可根据污水成分快速组合形成定制化处理流程。例如,处理钢铁样品消解污水(高酸、高重金属、高悬浮物),组合 “超细过滤 + 酸碱调节 + 破络螯合 + 深度吸附” 模块;处理铝样品萃取污水(高有机、高 COD),组合 “气浮分离 + 双级高级氧化 + 活性炭吸附” 模块,确保不同污水均能稳定达标。

(二)高效抗污染预处理系统,彻底解决堵塞难题

艾柯设备预处理单元采用 “三级过滤 + 气浮分离” 组合工艺,针对性解决悬浮物和胶体去除难题:

一级粗滤:采用 5mm 不锈钢格栅,去除大颗粒固体杂质;

二级超细过滤:采用 10μm 精度的楔形网过滤器,去除细小颗粒;

三级超滤预处理:采用 0.1μm 中空纤维超滤膜,去除胶体和细微悬浮物;

气浮分离:通过微气泡发生器产生直径 10-50μm 的微气泡,将残留悬浮颗粒吸附至水面,实现固液分离。

预处理后污水 SS 浓度≤5mg/L,悬浮物去除率达 99% 以上,彻底解决后续处理单元堵塞问题,设备滤膜使用寿命延长至 6-12 个月,较传统设备提升 10-20 倍,维护成本降低 90% 以上。

(三)低耗高效处理工艺,降低运行成本

艾柯设备集成多项低耗高效处理技术,大幅降低运行成本:

高级氧化单元:采用 “电催化氧化 + UV-Fenton 协同氧化” 工艺,搭配艾柯专利高效催化剂,COD 去除率达 99% 以上,药剂消耗较传统设备减少 40%,能耗降低 30%;

重金属去除单元:采用 “破络 + 螯合 + 深度吸附” 工艺,投加艾柯专用高效药剂,重金属去除率达 99.9% 以上,药剂用量减少 30%;

节能设计:采用变频节能泵、风机和太阳能辅助供电系统,设备能耗较传统设备降低 25% 以上;优化工艺路线,处理时间缩短 20%,进一步降低能耗。

某样品前处理实验室实测数据显示,艾柯设备每吨污水处理成本(药剂 + 能耗)约 30 元,较传统设备(70 元 / 吨)降低 57%,日均处理成本从 300 元降至 120 元,年节约运行成本 6.57 万元。

(四)全自动化智能控制,降低操作难度

艾柯设备配备先进的全自动化智能控制系统,实现 “无人值守、精准控制”:

多参数在线监测:实时采集污水 pH、COD、重金属浓度、SS、流量等 12 项指标,数据通过触摸屏直观展示;

AI 自适应调节:基于监测数据,AI 算法自动优化药剂投加量、反应时间、膜过滤压力等参数,应对水质波动,确保出水稳定达标;

模式化操作:预设 10 种常见污水处理模式(如钢铁消解污水、铝萃取污水、化工样品处理污水等),操作人员可根据样品类型一键切换,无需专业污水处理知识;

远程运维:支持手机 APP 和电脑端远程监控,运维人员可随时随地查看设备运行状态、接收故障预警,并进行远程故障诊断和参数调整,降低管理难度。

(五)安全防护与合规设计,确保环保达标

艾柯设备配备完善的安全防护和合规管理系统:

安全防护:设置防泄漏托盘、应急处理单元、有毒气体收集装置,防范污水泄漏和二次污染风险;

数据追溯:自动记录污水排放量、药剂投加量、出水水质检测结果等数据,生成合规报表,便于环保部门检查;

环保认证:设备通过 ISO14001 环境管理体系认证和第三方检测认证,出水水质符合国家和地方排放标准,确保环保合规。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都