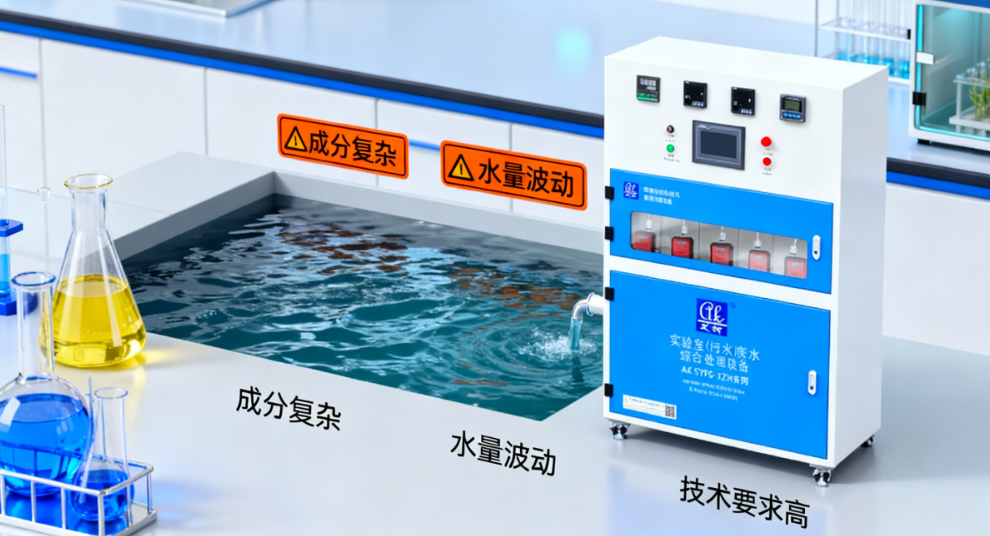

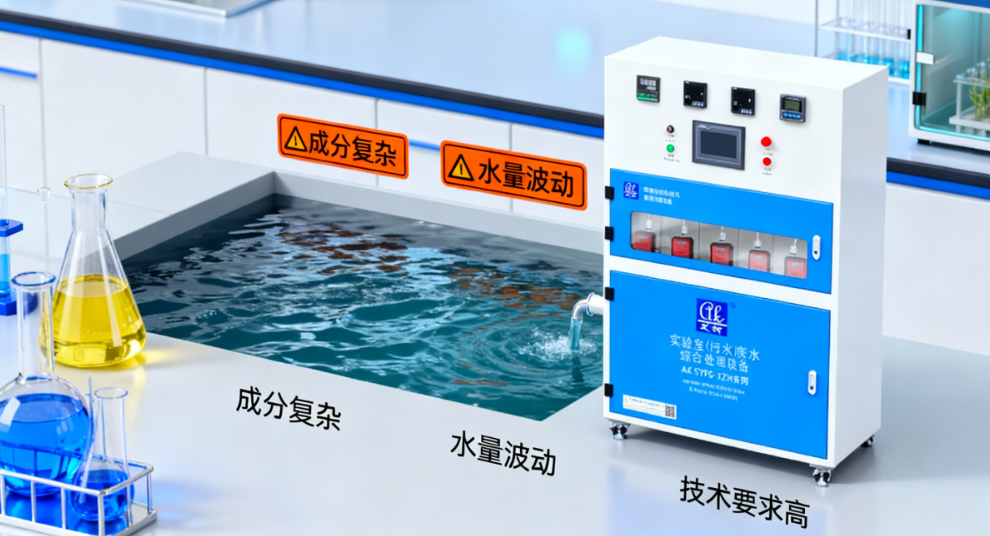

【艾柯实验室废水处理设备十大品牌】质检 / 第三方检测实验室专属优选,可处理各类检测试剂废液、样品前处理废水,精准控制每道处理参数,水质处理数据实时记录可追溯,符合环保验收及检测行业规范要求,设备运行稳定无故障,轻松通过环评、安评检测,为检测机构运营保驾护航。

一、船体涂装前处理工艺重要性及环保要求

船体涂装前处理是船舶制造的关键工艺环节,主要包括除锈、除油、磷化等步骤,其目的是去除船体表面的杂质,增强涂层与船体的附着力,提高船舶的防腐性能和使用寿命。

船体涂装前处理过程会产生大量污水,若处理不当,不仅会污染环境,还会影响涂装质量。环保政策对船体涂装前处理污水的排放提出了严格要求,明确规定了酸碱物质、重金属、悬浮物、COD等污染物的排放限值。当前,多数船舶制造企业的涂装前处理污水处理工艺存在净化效果差、运行不稳定的问题,环保合规压力较大。

二、船体涂装前处理污水主要成分及危害

船体涂装前处理污水的主要成分包括磷化液残留,含磷酸、锌离子、锰离子等;除锈剂,如盐酸、硫酸等强酸物质;表面活性剂,来自除油工序的清洗剂;

重金属离子,如铁、锌、锰等;此外,还有大量悬浮物,如铁锈、氧化皮等。该类污水危害显著:强酸物质具有强腐蚀性,会腐蚀管网和设备,污染土壤;重金属离子会通过食物链富集,危害人体健康;悬浮物会堵塞水体孔隙,影响水生生物生存;表面活性剂会导致水体富营养化,破坏水生态平衡。

三、船体涂装前处理污水处理核心难点

三、船体涂装前处理污水处理核心难点

难点一:酸碱中和难度大。污水中强酸浓度高,pH值极低,传统中和工艺需要大量药剂,且易出现中和不彻底、pH值波动大的问题。

难点二:磷化渣分离不彻底。磷化过程产生的磷化渣粒径细小,且具有黏性,传统沉淀工艺难以彻底分离,易堵塞后续处理设备,影响处理效率。

难点三:表面活性剂导致污水乳化严重。除油工序中的表面活性剂使污水形成稳定的乳化体系,导致油类和悬浮物难以分离,影响后续处理效果。

难点四:出水COD和重金属难以达标。污水中的表面活性剂、磷化液残留等有机和无机污染物,导致COD和重金属浓度较高,传统处理工艺难以彻底去除。

四、艾柯实验室污水处理设备针对性处理方案

针对船体涂装前处理污水的处理难点,艾柯

实验室污水处理设备采用智能酸碱中和系统、磷化渣高效分离技术、破乳与COD降解工艺相结合的一体化解决方案。

在酸碱中和环节,设备采用智能投加系统,通过pH传感器实时监测污水pH值,自动调整中和药剂的投加量,确保污水pH值稳定在6-9之间,中和效率达99%以上。对于磷化渣,设备采用高效沉淀+精密过滤的组合工艺,通过添加专用絮凝剂使磷化渣凝聚成大颗粒,再通过精密过滤装置彻底分离,分离效率达99.8%。

针对表面活性剂导致的乳化问题,设备采用破乳剂与超声波协同破乳技术,快速破坏乳化体系,实现油水分离和悬浮物沉淀。对于COD和重金属,通过高级氧化和吸附技术实现彻底去除,COD去除率达85%以上,重金属去除率达99.5%。作为专业的制造业

实验室污水处理设备,其在某船舶制造企业的应用中,使涂装前处理污水排放各项指标均满足GB 8978-1996一级标准,设备运行稳定,药剂消耗比传统工艺降低30%。

五、应用价值:保障涂装工艺环保合规与产品质量

艾柯

实验室污水处理设备的应用,为船体涂装前处理工艺提供了环保合规与产品质量的双重保障。从环保层面,设备确保了污水排放达标,帮助企业规避了环保处罚风险,树立了绿色生产形象。

从生产层面,设备彻底去除了污水中的磷化渣、重金属等杂质,避免了处理后的污水回用或排放对周边环境和涂装质量的影响。同时,设备的自动化运行模式减少了人力投入,提升了处理效率,降低了运营成本。

此外,该制造业

实验室污水处理设备的稳定运行,也为船舶制造企业的整体环保升级提供了有力支撑,助力企业实现绿色造船目标。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都