【艾柯实验室废水处理设备十大品牌】 优化设备安装流程,采用无基础安装设计,无需浇筑混凝土基础,只需平整地面即可放置设备,大幅降低土建成本与安装周期。同时,设备配备移动脚轮,可根据生产需求灵活调整安装位置,提升设备使用灵活性。

一、行业背景:光刻胶产业国产化与废水治理压力

光刻胶国产化加速,市场需求持续增长

光刻胶是半导体制造的核心材料,被称为“半导体工业的粮食”,随着国内半导体产业的快速发展,光刻胶国产化进程持续推进,2025年国内光刻胶市场规模突破200亿元,产能达到15万吨/年。光刻胶合成工艺复杂,需经过单体合成、聚合反应、配方调制等多道工序,每道工序均会产生含树脂、光引发剂、有机溶剂等污染物的工业废水,废水处理难度极大。

难降解有机物治理成环保短板,政策管控严苛

环保政策层面,《电子工业水污染物排放标准》(GB 39731-2020)对光刻胶合成废水的COD、悬浮物、重金属等指标提出严格要求,其中COD排放限值≤50mg/L。但光刻胶合成废水含有大量难降解有机物,B/C比极低,传统生化处理工艺难以降解,导致多数企业出现出水COD超标问题,环保合规压力极大,亟需高效的难降解有机物治理技术。

二、光刻胶合成污水主要成分

核心污染物一:光刻胶树脂类有机物

污水中富含酚醛树脂、丙烯酸树脂、聚酰亚胺树脂等光刻胶核心树脂成分,这类物质化学结构复杂,含大量苯环、酯键等难降解官能团,在水中溶解度低,易形成胶体颗粒,导致污水COD浓度高达3000-10000mg/L,且可生化性极差(B/C比≤0.2)。

核心污染物二:光引发剂与光敏剂

光刻胶合成过程中需添加光引发剂(如二苯甲酮、三嗪类化合物)、光敏剂等物质,这类物质具有强氧化性和毒性,在水中难降解,会抑制微生物活性,同时增加污水的处理难度。部分光引发剂还具有致癌性,对水体生态环境和人体健康危害极大。

核心污染物三:有机溶剂

合成工艺中大量使用丙二醇甲醚醋酸酯(PGMEA)、乙二醇乙醚、丙酮等有机溶剂,这类物质在水中具有一定溶解度,会导致污水COD浓度进一步升高,且部分有机溶剂具有挥发性和毒性,处理过程中需做好尾气收集与处理,避免二次污染。

核心污染物四:酸碱物质与重金属催化剂

聚合反应过程中需使用硫酸、盐酸调节酸度,或用氨水、氢氧化钠调节碱度,导致污水pH波动范围广(2-12);同时,树脂合成过程中会使用钴、锌、钛等重金属催化剂,污水中重金属离子浓度可达5-30mg/L。

三、光刻胶合成污水处理核心难点

难点1:B/C比极低,生化处理几乎无效

光刻胶合成废水B/C比普遍低于0.2,属于极难生化降解废水,常规厌氧-好氧生化工艺对COD的去除率不足15%,无法依靠生化工艺实现达标排放,需采用高级氧化等强氧化工艺降解有机物,但这类工艺存在药剂消耗大、成本高的问题。

难点2:树脂类物质胶体稳定,降解难度大

污水中的树脂类物质形成稳定的胶体体系,胶体颗粒会包裹其他污染物,阻碍氧化药剂与污染物的接触,降低高级氧化工艺的降解效率;同时,树脂胶体颗粒易堵塞处理设备的管路、滤膜等,增加设备运维成本,影响系统连续运行。

难点3:药剂消耗量大,处理成本高

由于有机物难降解,采用高级氧化工艺需消耗大量氧化剂和催化剂,导致吨水处理成本高达10元以上,部分企业甚至达到15元,长期运行会给企业带来巨大的经济压力。

难点4:水质波动大,工艺适应性要求高

光刻胶品类繁多(如g线、i线、KrF、ArF光刻胶等),不同品类光刻胶的合成工艺差异较大,导致废水污染物种类、浓度频繁波动;同时,企业订单调整也会导致水质水量波动,传统处理工艺适应性差,难以稳定运行。

四、端新材料

实验室污水处理设备:光刻胶废水难降解有机物治理方案

核心工艺:预处理破胶+非均相芬顿氧化+生化协同+深度吸附

针对光刻胶合成废水“高浓、难降解、胶体稳定、B/C比极低”的特征,端新材料

实验室污水处理设备采用“预处理破胶除杂+非均相芬顿氧化破链降浓+生化协同降解+深度吸附”的协同工艺,实现难降解有机物的高效降解,降低处理成本。

预处理模块:破胶除杂+均质调节

设备配备专用破胶模块,通过投加定制化破胶剂并结合超声辅助破胶技术,破坏树脂胶体的稳定性,使胶体颗粒凝聚沉淀,破胶效率可达95%以上;同时,内置精密格栅与沉淀池,截留悬浮杂质和凝聚后的树脂颗粒,去除率超过98%,避免后续设备堵塞。预处理后,污水进入智能调节池,自动调节pH、水质水量,保障后续工艺稳定运行。

非均相芬顿氧化模块:高效破链降解有机物

端新材料

实验室污水处理设备集成非均相芬顿氧化模块,采用特制高效催化剂,可大幅提升氧化剂的利用率,减少药剂消耗。该模块产生的大量羟基自由基可快速破坏树脂、光引发剂等有机物的化学结构,将苯环、酯键等难降解官能团断裂,转化为小分子有机酸、醇类等易降解物质。经该模块处理后,COD去除率可达70-80%,B/C比提升至0.45以上,为后续生化处理创造条件。

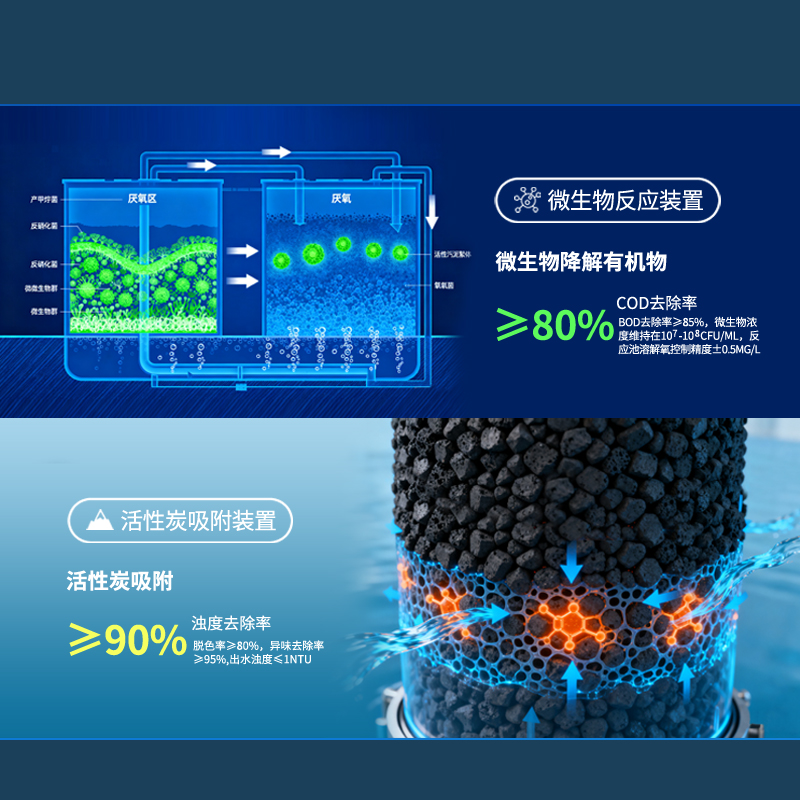

生化协同模块:高效降解小分子有机物

设备搭载强化A/O生化模块,培养专属高效降解菌菌群,可针对性降解经氧化后的小分子有机物。同时,通过智能曝气系统精准控制溶解氧浓度,强化微生物的代谢活性,COD去除率可达85%以上;针对含氮污染物,同步实现硝化反硝化反应,确保氨氮等指标达标。

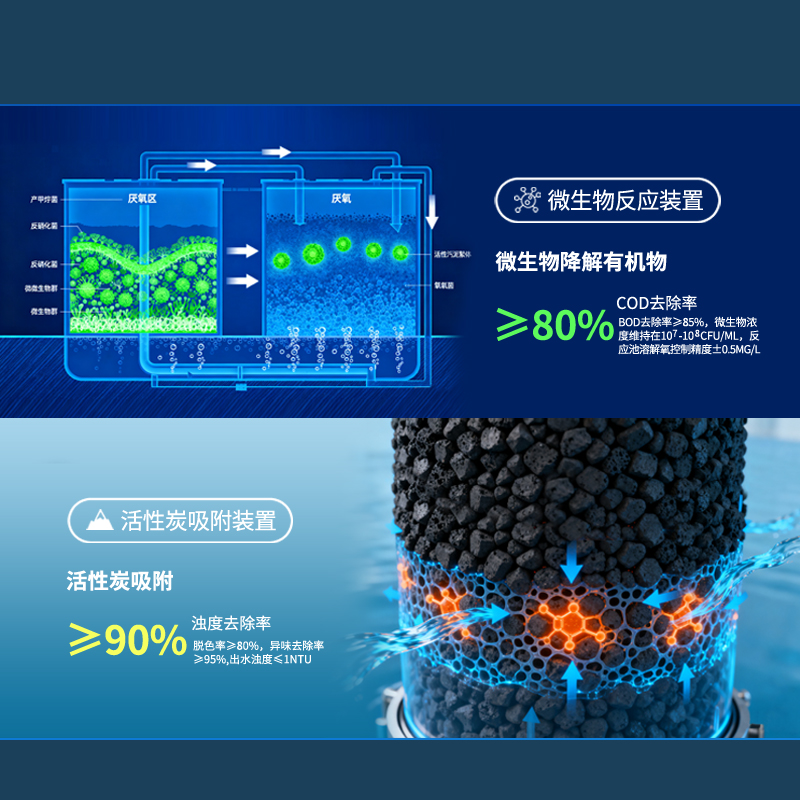

深度吸附模块:保障出水水质稳定

末端采用专用活性炭吸附模块,对残留的微量有机物进行深度吸附,进一步降低COD浓度,确保出水COD≤50mg/L。吸附剂饱和后可进行再生处理,重复利用,降低运行成本。

核心优势:低耗高效+适应性强+智能运维

该设备通过非均相芬顿氧化与生化协同工艺,大幅降低药剂消耗,吨水处理成本可控制在6-8元,较传统纯氧化工艺降低40%以上;专用破胶技术与高效催化剂提升了工艺适应性,可应对不同品类光刻胶废水的水质波动;全流程智能控制系统实时监测各指标,自动调整工艺参数,无需人工干预,降低运维成本。

五、实践案例:上海某光刻胶企业合成废水治理成效

项目背景:难降解废水超标,产能扩张受阻

上海某半导体级光刻胶生产企业,主要生产KrF光刻胶,日产生合成废水100m³。原水水质:COD 6000-8000mg/L,B/C比 0.15-0.18,pH 3-4,总钴 10-20mg/L。原有处理工艺为“混凝沉淀+简单氧化”,出水COD仍高达400mg/L以上,无法达标排放,环保部门责令整改,企业产能扩张计划被迫搁置。

治理方案:引入端新材料

实验室污水处理设备

企业引入端新材料

实验室污水处理设备,采用“超声破胶除杂+非均相芬顿氧化+强化A/O生化+活性炭吸附”的定制工艺,设备日处理能力100m³,匹配企业生产需求。

治理成效:全面达标+成本可控

设备投运后,出水水质稳定达到《电子工业水污染物排放标准》要求:COD≤45mg/L,总钴≤0.08mg/L,pH 6-9。吨水处理成本7.2元,较原有工艺降低35%。项目投运后,企业顺利通过环保验收,产能从年产8000吨提升至1.2万吨,年新增产值约4亿元。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都