一、动物检疫污水成分:高风险污染物的来源与特征

动物检疫实验室污水产生于禽流感、口蹄疫等传染病检测及寄生虫病筛查过程,具有 “病原密度高、毒性物质杂” 的鲜明特征。病毒扩增环节产生的细胞培养液,即使经过初步灭活,仍可能残留高浓度病毒核酸片段,如新冠病毒、流感病毒的 RNA 残留量可达 10⁴copies/mL;细菌培养废液中沙门氏菌、大肠杆菌等致病菌浓度常突破 10⁶CFU/mL,且伴随抗生素残留。

样本处理过程进一步增加污染复杂性。动物组织匀浆废液中含有弓形虫、肝吸虫等寄生虫卵,血液检测废液则可能混有肝炎病毒等病原体;强酸强碱裂解液与消毒剂残留形成腐蚀性污染,硝酸 - 盐酸混合液的 pH 值可低至 1,次氯酸钠残留浓度可达 200mg/L。这些污染物的混合存在,使污水同时具备生物危害与化学腐蚀双重属性。

二、核心治理难点:生物安全与设备耐蚀的双重挑战

高致病性病原的彻底灭活是首要技术难题。口蹄疫病毒对常规消毒手段具有一定抗性,炭疽芽孢等特殊病原体可耐受高温与化学消毒剂,需采用强化处理工艺才能确保灭活达标。某实验室数据显示,仅采用紫外消毒时,口蹄疫病毒灭活率仅为 85%,远未达到 BSL-3 级生物安全标准。

设备耐蚀性与处理效率的平衡更具挑战性。强腐蚀性废液会加速设备损耗,传统碳钢设备在动物检疫污水中使用寿命不足 6 个月;而过于强调耐蚀性又可能导致处理效率下降,如纯聚四氟乙烯材质的反应单元会降低氧化反应速率。此外,污水中高浓度有机物会消耗氧化药剂,影响病原体灭活效果。

三、检验检疫实验室污水处理设备的技术适配方案

三、检验检疫实验室污水处理设备的技术适配方案

针对生物安全需求,

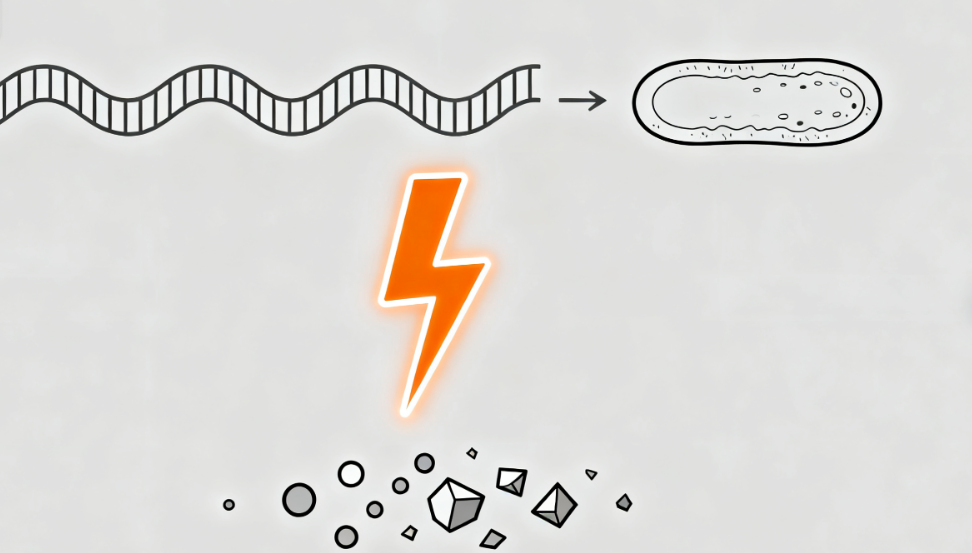

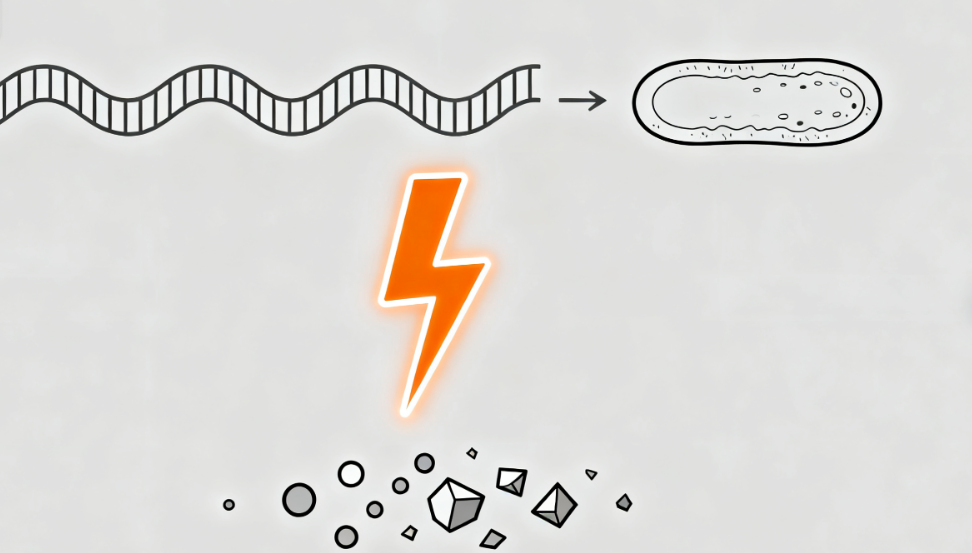

检验检疫实验室污水处理设备构建 “三级灭活 + 核酸降解” 的全链条防控体系。第一级通过高温蒸汽(121℃)杀灭大部分病原微生物,第二级采用臭氧氧化(浓度 4mg/L)破坏病原体细胞膜,第三级利用纳米催化技术分解残留核酸片段,确保口蹄疫病毒、禽流感病毒等灭活率达到 99.999% 以上。该工艺经第三方验证,对炭疽芽孢的灭活率也可达到 99.9%。

耐蚀性设计方面,设备采用 “复合材质 + 结构优化” 策略。反应单元选用钛合金内衬聚四氟乙烯,既保证耐蚀性又不影响反应效率;管道系统采用超高分子量聚乙烯材质,可耐受 pH 值 0-14 的极端水质与有机溶剂侵蚀。四川成都某动物检疫实验室的应用表明,该设计使设备连续运行 3 年无明显腐蚀,故障率低于 1%。

四、设备运行的智能化与合规化管控

智能化系统提升了处理过程的可控性。

检验检疫实验室污水处理设备搭载的 PLC 控制系统,可实时监测 COD、pH 值、病原体浓度等 12 项参数,自动调节氧化剂投加量与反应时间;当检测到病毒浓度异常时,系统立即启动应急处理程序,并向管理人员推送预警信息。远程运维功能支持故障诊断与参数调试,减少现场操作风险。

合规化管控贯穿设备全生命周期。设备设计严格遵循《进出境动物检疫管理办法》《医疗废物管理条例》等法规要求,出厂前需通过病原体灭活效果检测与环保排放验证。运行过程中自动生成操作记录与水质检测报告,可实时追溯处理数据,满足监管部门的核查需求。上海某实验室的实践表明,该类设备使合规检查通过率从 75% 提升至 100%。

五、设备应用的综合效益:安全与经济的统一

生物安全保障是设备的核心价值。通过彻底灭活病原微生物,

检验检疫实验室污水处理设备可杜绝病原体通过污水扩散的风险,某禽流感检测实验室投用设备后,未发生一起二次污染事件。同时,设备对重金属、有机溶剂的高效去除,保护了周边水体环境,获得环保部门的专项表彰。

经济效益体现在运维成本的优化。智能调控使药剂消耗减少 30%,自清洗技术延长滤芯更换周期至 18 个月,年运维成本降低 40%;设备对精密仪器的保护作用也十分显著,避免了腐蚀性污水泄漏导致的 ICP-MS 等设备损坏,间接节省维修费用数十万元。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都