一、行业发展背景:政策与需求驱动的设备升级

环保政策的持续收紧成为设备升级的核心驱动力。《污水综合排放标准》的修订进一步降低了重金属、有机溶剂的排放限值,其中乙腈排放浓度从 20mg/L 收紧至 5mg/L,铅从 0.5mg/L 降至 0.1mg/L;《医疗废物管理条例》则明确要求生物类实验室污水病原体灭活率需达到 99.999% 以上,对设备工艺提出更高要求。

检验检疫业务的多元化发展加剧了污水处理难度。跨境电商的兴起使食品、化妆品等检测量激增,污水中污染物种类从传统农兽药残留扩展到纳米材料、新型添加剂等,处理需求从单一净化向 “分类处理 + 资源回收” 转变。传统设备因工艺固化、调控滞后等问题,已难以适配复杂需求。

二、当前设备技术瓶颈:传统模式的局限性分析

处理效率与灵活性不足是主要痛点。传统设备多采用固定工艺路线,对成分波动的适配性差,当污水中有机溶剂浓度突然升高时,易出现降解不彻底的问题;某实验室数据显示,传统设备对突发高浓度乙腈废液的处理达标率仅为 60%。模块化程度低也导致设备难以根据实验室规模扩展,小型实验室面临 “大设备小负荷” 的资源浪费。

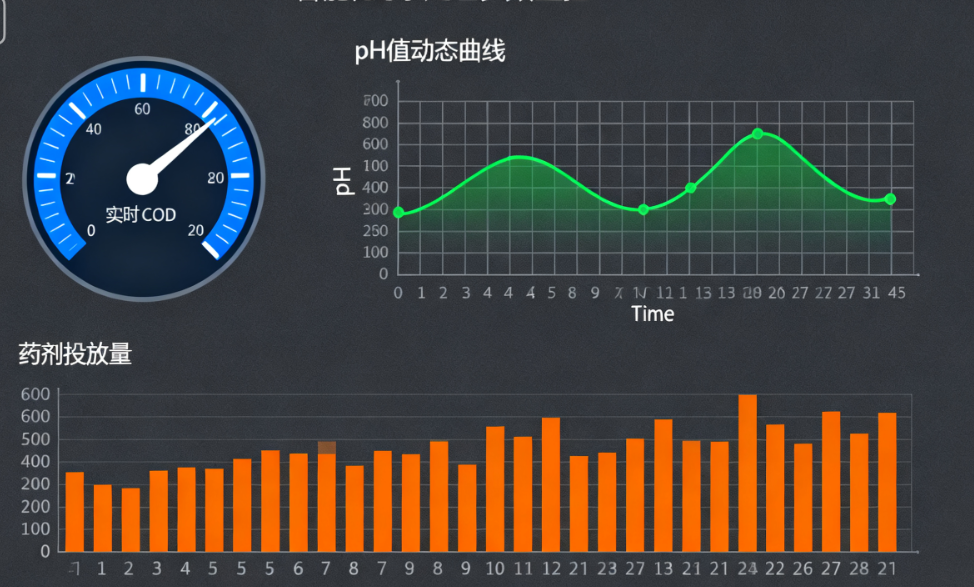

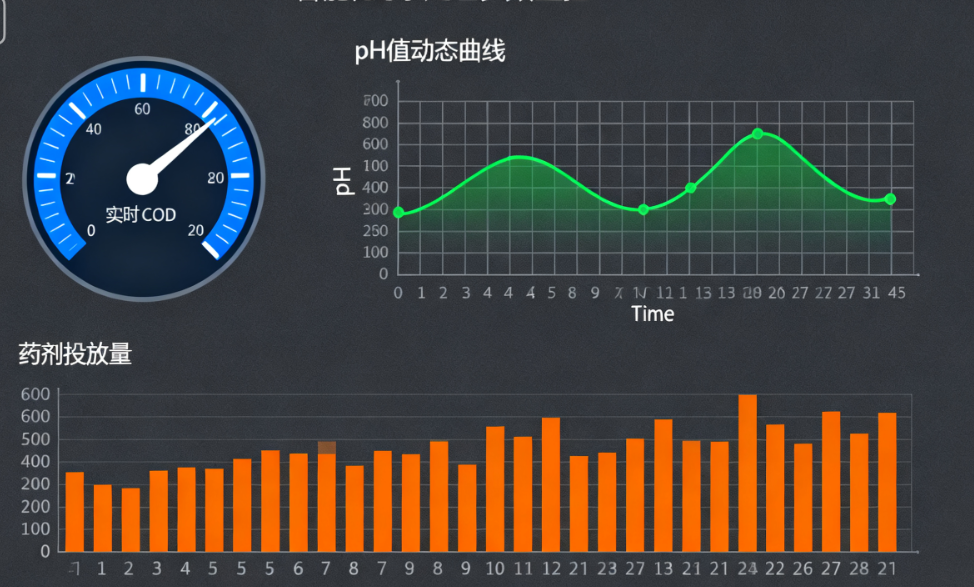

智能化水平滞后增加运维压力。传统设备需人工监测水质参数与调节药剂投加量,不仅效率低,还易因人为误差导致处理失效;缺乏远程运维功能使故障响应滞后,单次停机维修常造成数吨污水积压。此外,设备能耗偏高,处理每吨污水的电耗可达 5-8 度,不符合绿色实验室建设要求。

三、检验检疫实验室污水处理设备的技术创新方向

智能化升级成为核心变革趋势。新一代

检验检疫实验室污水处理设备集成物联网与 AI 技术,通过水质传感器实时采集 15 项以上参数,大数据算法可根据污染物类型自动匹配最优工艺参数,药剂投加精度提升至 0.1mL 级别。中科蔚蓝等品牌的设备已实现云端监控,管理人员可通过手机端查看运行状态,故障预诊断准确率达 90% 以上。

模块化设计实现灵活适配。设备被拆解为预处理、核心降解、深度吸附等独立模块,小型实验室可选择 2-3 吨 / 日的基础模块组合,占地仅 3.6m²;大型检测中心则可通过增加降解模块将处理量提升至 15 吨 / 日以上,且扩展过程不影响现有运行。分质处理模块还能实现有机、无机、生物类污水的分类处理,效率较混合处理提升 40%。

四、高效化与资源化:设备发展的双重突破

四、高效化与资源化:设备发展的双重突破

处理效率的提升依赖多技术联用。设备采用 “微纳米曝气 + 高级氧化 + 生物强化” 的复合工艺,对乙腈、多环芳烃等难降解有机物的去除率从 85% 提升至 98.5%;电化学凝聚与超滤膜联用技术,使纳米磁珠等微小颗粒的拦截率达到 99% 以上。云南某实验室的应用表明,新设备将处理周期从 6 小时压缩至 2.2 小时,大幅提升检测周转效率。

资源化利用成为新的发展方向。部分

检验检疫实验室污水处理设备已集成溶剂回收模块,通过精馏技术从废液中回收乙腈、甲醇等有机溶剂,回收率可达 80% 以上,既降低污染风险又创造经济价值。针对重金属污水,设备采用离子交换树脂回收铅、镉等贵金属,实现 “变废为宝”,契合循环经济理念。

五、行业应用前景:从合规达标到价值创造

设备应用已从 “被动合规” 转向 “主动增效”。海南儋州某植物检疫实验室投用智能设备后,不仅实现污水 100% 达标排放,还通过药剂精准投加年节省成本 3 万元;上海某动物检疫实验室则借助远程运维功能,将设备年停机时间从 72 小时缩短至 24 小时以下。这些案例表明,优质设备可实现环保与效益的双赢。

未来,随着标准化体系的完善,

检验检疫实验室污水处理设备将形成统一的设计规范与性能指标,进一步提升通用性与互操作性。智能化、模块化、资源化的深度融合,将推动检验检疫实验室向 “绿色检测” 转型,为进出口安全防控与生态环境保护提供更有力的支撑。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都