材料研发实验室污水治理:设备应对 “重金属”

2025-10-10 10:45来源:未知浏览:次

一、料研发污水成分:重金属与颗粒物的复合污染

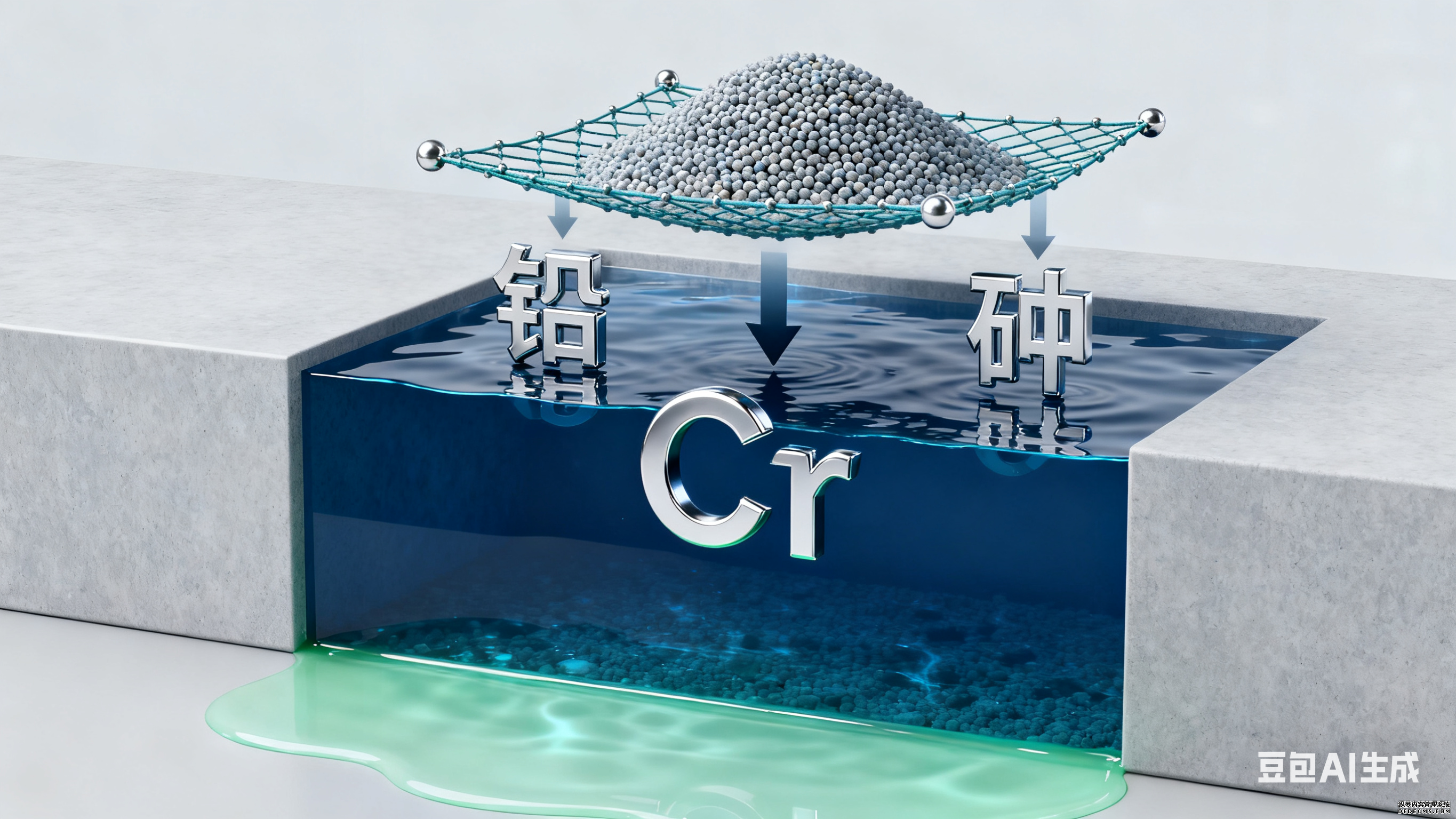

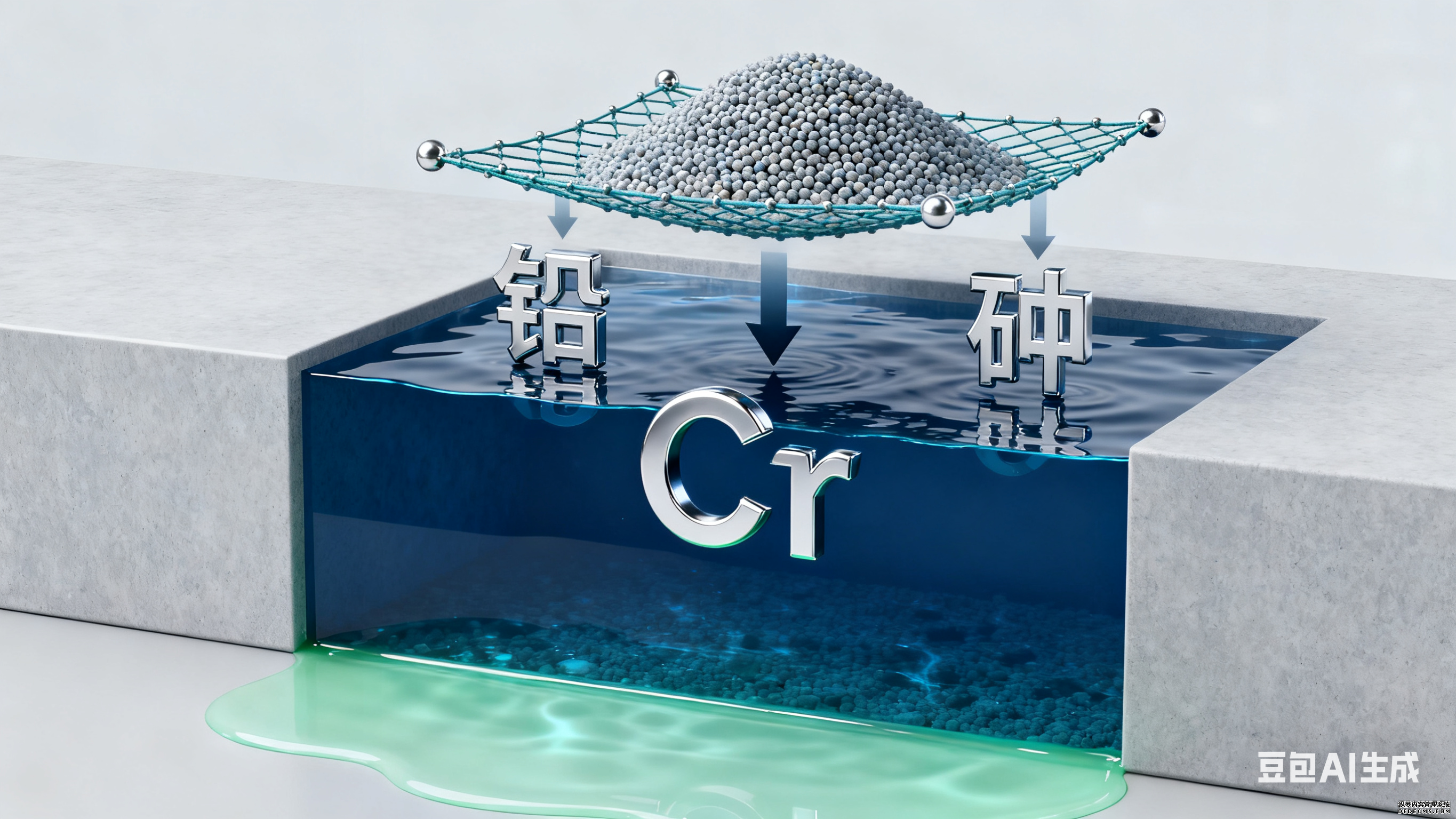

材料研发实验室污水以重金属污染为核心特征,涵盖铅、汞、镉、铬等常规重金属及砷、硒、锑等类金属物质,浓度可高达 1000mg/L,远超工业废水排放标准数十倍。不同材料领域的污水各具特点:电子材料实验室排放含铜、镍、金的电镀废液;电池研发实验室产生大量含钴、锂、氟化物的污水;陶瓷材料实验室则排出含铅、锌的研磨废水。

颗粒物污染同样突出,纳米材料研发过程中产生的纳米级电极颗粒、陶瓷粉末等,粒径多在 50-200nm 之间,易形成稳定胶体,常规沉淀法难以去除。部分污水还含有有机添加剂,如锂电池研发中的粘结剂、分散剂等,与重金属形成络合物,进一步增加了分离难度。

酸碱与氧化还原特性复杂,半导体材料实验室的氢氟酸废水呈强酸性且具强腐蚀性,而某些合金研发废水则含六价铬等强氧化性物质,加剧了污染危害。

二、治理核心难点:靶向捕捉与资源回收的双重诉求

重金属离子的精准去除是首要难题。传统化学沉淀法对低浓度重金属去除效果有限,当铅离子浓度低于 1mg/L 时,去除率不足 70%;而络合态重金属更易逃脱常规处理工艺,导致出水超标。某电池研究院数据显示,采用传统设备时,钴离子排放浓度常超出标准 5-8 倍。

纳米颗粒物的分离构成第二重挑战。这类颗粒物表面带电荷,在水中形成稳定悬浮液,普通过滤设备无法有效截留,且易造成膜组件堵塞,导致设备运行效率下降。

资源回收需求难以满足。材料研发污水中的金、银、钴等贵金属具有很高回收价值,但传统处理设备多采用 “一刀切” 工艺,将贵金属与其他污染物一同沉淀,无法实现资源再生利用,造成浪费。

三、专用设备技术突破:精准除污与资源回收并举

靶向吸附技术实现重金属高效去除。新一代科研院所实验室污水处理设备搭载稀土改性树脂离子交换系统,对铅、铬等重金属离子的选择性吸附容量是传统树脂的 3 倍,可将重金属浓度降至 0.01mg/L 以下,远低于一级排放标准。针对络合态重金属,设备增设破络单元,通过投加专用破络剂破坏络合结构,再进行吸附分离,去除率达 99.5%。

高效分离技术攻克颗粒物处理难题。科研院所实验室污水处理设备采用石墨烯吸附膜与超滤联用工艺,石墨烯膜的纳米级孔隙可精准捕捉 50nm 以上颗粒物,超滤单元则进一步截留微小胶体,颗粒物去除率超过 99%。同时,设备配备高频脉冲反冲洗系统,定期清洗膜表面沉积物,通量衰减率控制在 5%/ 年以内。

资源回收功能实现变废为宝。部分高端设备集成贵金属回收模块,通过选择性解析树脂吸附的贵金属离子,生成高纯度回收液,资源回收纯度可达 90% 以上。某电子材料研究院应用该设备后,每年回收黄金价值超 20 万元,不仅抵消了处理成本,还实现了环境效益与经济效益双赢。

四、设备应用要点:从选型到运维的全流程管控

针对性选型是高效处理的前提。电池研发实验室应选用耐氟化物腐蚀且具备钴离子回收功能的设备;电子材料实验室则需优先考虑贵金属回收效率高的机型。处理含纳米颗粒物的污水时,必须确保设备配备反冲洗功能,避免膜堵塞。

运行参数动态调整至关重要。根据重金属种类调整树脂再生周期,处理高浓度废水时缩短再生间隔;针对颗粒物浓度变化,实时调节反冲洗频率。某陶瓷材料研究院通过动态调整参数,使设备运行稳定性提升 30%。

再生资源规范处置不可忽视。设备回收的贵金属溶液需交由有资质的单位提炼,树脂再生废液则需单独收集处理,避免二次污染。建立资源回收台账不仅符合环保要求,还能为成本核算提供依据。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都