一、化学类污水成分剖析:有机溶剂的分布与危害

化学类检验检疫实验室污水以有机溶剂污染为核心特征,覆盖农兽药残留检测、材料成分分析等多个场景。农药残留检测中,乙腈、甲醇等提取溶剂的使用量占试剂总量的 60% 以上,产生的废液中乙腈浓度可达 1000-5000mg/L,这类物质具有强挥发性,不仅污染环境还会危害操作人员健康;高分子材料检测产生的甲苯、二甲苯废液,具有强毒性与生物蓄积性,长期接触会导致神经系统损伤。

溶剂与其他污染物的混合加剧了处理难度。高效液相色谱分析的三氟乙酸流动相,与重金属检测的硝酸消解液混合后,形成强酸性有机废液,pH 值常低于 2;表面活性剂与有机溶剂的协同作用,会降低传统处理工艺的降解效率。更值得关注的是,部分溶剂如氯仿具有致癌性,即使低浓度排放也存在长期环境风险。

二、核心处理难点:溶剂降解与设备安全防控

难降解有机溶剂的高效去除是首要技术挑战。甲苯、二甲苯等芳香族溶剂的化学结构稳定,生物降解性差,传统活性污泥法对其去除率不足 35%;乙腈等极性溶剂易溶于水,常规吸附材料难以有效捕获,处理后残留浓度常超标。某实验室数据显示,采用单一氧化工艺时,乙腈去除率仅为 65%,无法满足排放要求。

安全风险防控同样关键。有机溶剂的挥发性使处理系统存在爆炸隐患,乙醇、丙酮等易燃溶剂的蒸汽浓度达到爆炸极限后,遇电火花可能引发事故;强酸性溶剂与设备材质的反应,不仅会导致腐蚀泄漏,还可能产生有毒气体。此外,溶剂降解过程中产生的中间产物,部分毒性甚至高于原污染物,形成二次污染。

三、检验检疫实验室污水处理设备的工艺优化

三、检验检疫实验室污水处理设备的工艺优化

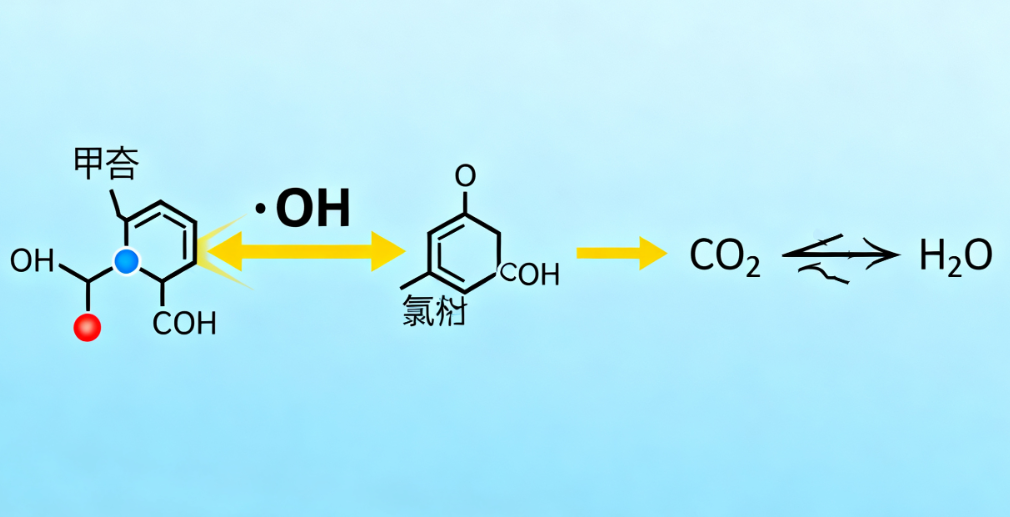

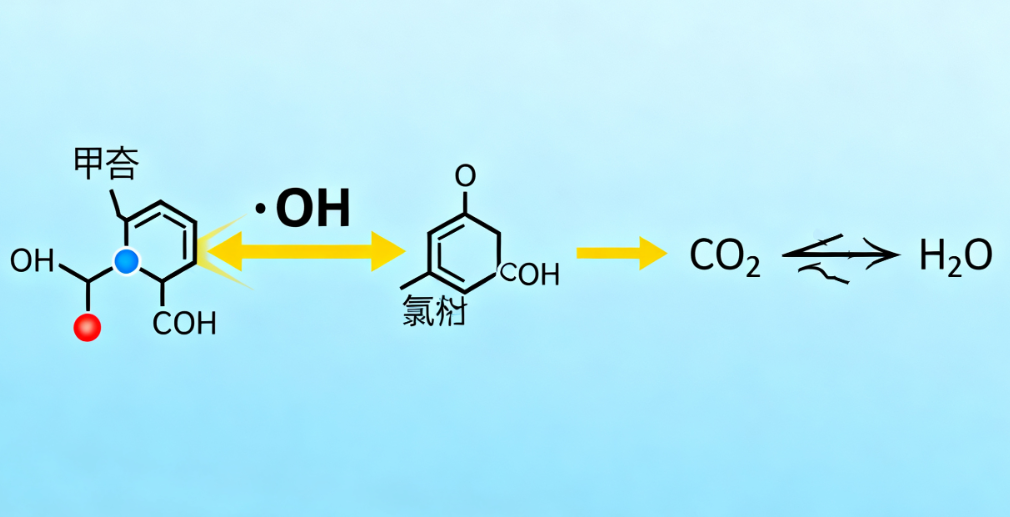

针对有机溶剂降解,

检验检疫实验室污水处理设备采用 “高级氧化 + 吸附” 的组合工艺。非均相 Fenton 反应在催化剂作用下,产生羟基自由基,对乙腈、甲苯等的去除率可达 95% 以上;臭氧 - 紫外联用技术进一步分解中间产物,使 COD 去除率提升至 98.5%。终端的活性炭吸附柱采用改性活性炭,对残留溶剂的吸附容量较传统材料提升 2 倍。

安全防控通过设备结构与材质创新实现。

检验检疫实验室污水处理设备采用全封闭式设计,配备防爆风机与可燃气体探测器,当乙醇等溶剂蒸汽浓度达到爆炸下限的 10% 时,系统自动启动通风与喷淋降温程序。反应单元选用耐蚀合金与聚四氟乙烯材质,可耐受强酸与有机溶剂侵蚀,管道接口采用双重密封设计,泄漏率降至 0.001% 以下。

四、设备运行的智能化调控与成本优化

智能化系统提升了处理精准度与安全性。设备搭载的在线 VOCs 检测仪与 pH 计,可实时监测溶剂浓度与酸度变化,PLC 控制系统自动调节氧化剂投加量与反应时间;当检测到有毒气体泄漏时,立即切断电源并启动应急处理程序。云南丽江某实验室的运行数据显示,智能调控使溶剂处理达标率从 80% 提升至 100%,事故风险降低 90%。

成本优化通过工艺改进与智能管控实现。设备采用能效优化模型,根据污水负荷调节曝气强度与加热功率,综合能耗较传统设备降低 25% 以上;溶剂回收模块可回收 80% 以上的乙腈、甲醇,年节省试剂成本数万元。此外,自清洗技术延长吸附柱更换周期至 12 个月,运维成本降低 40%。

五、设备选型的关键考量:安全与效率的平衡

选型时需优先评估设备的安全性能,要求配备完善的防爆、防泄漏与有毒气体预警系统,且主体材质需通过耐蚀性测试。针对不同溶剂类型选择适配工艺,处理芳香族溶剂优先选用 Fenton 氧化模块,处理极性溶剂则需强化吸附单元。

合规性与经济性的平衡同样重要。设备需满足《污水综合排放标准》中对有机溶剂的排放限值,乙腈、甲苯等浓度需低于 5mg/L;同时,应选择运维成本较低的设备,通过智能调控与资源回收实现长期效益。四川自贡某化学检测实验室的实践表明,适配设备投用后,年环保投入减少 5 万元,且通过了环保部门的专项核查。

电话:18502884972

电话:18502884972 地址:中国○四川○成都

地址:中国○四川○成都